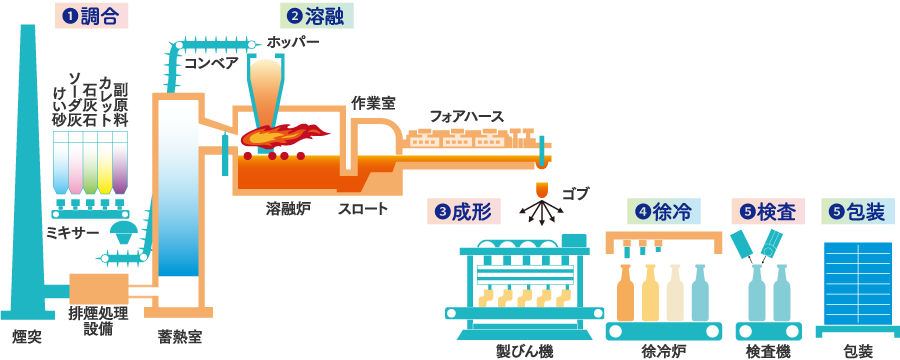

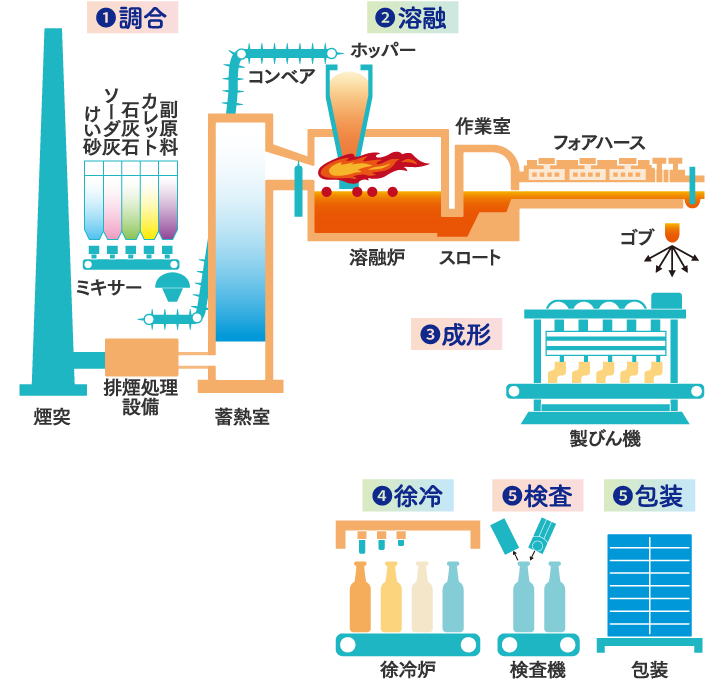

ガラスびんの

製造工程

約100年の歴史を持つ、近代のガラスびん製造技術。ガラスびんメーカー各社では、持続可能な社会にふさわしい容器としてガラスびんを選択していただけるよう、原料の溶融から成形、検査、加工を含む全製造プロセスにおいて技術を磨き続けています。

● 原料

ガラスびんの主原料はけい砂(SiO2)・ソーダ灰(Na2CO3)・石灰石(CaCO3)・再生原料(カレット)です。溶融することで連続的に粘性が変わるという特性を生かして、容器成形を行います。

❶ 調合

各原料を正確に秤量して、均一に混ぜ、ホッパーに搬送し、溶融炉に投入します。

❷ 溶融

原料を溶融炉内に投入。約1500℃まで温度を上げて溶かし、ガラスびんの成形に適した温度に調整します。

❸ 成形

溶融したガラス素地をびん1本当たりの重さにカットし、製びん機に供給します。空気で膨らませながら冷やすことで、さまざまな大きさと形のガラスびんに成形します。

❹ 徐冷

成形されたガラスびんを、徐冷炉で一旦温度を上げてからゆっくりと冷やします。熱歪みを除去することで、割れない強いガラスびんにします。

❺ 検査・包装

徐冷炉から出てきたガラスびんを、検査機と目視により全数検査して不良品を除去します。その後、お客様に合わせた方法で包装して出荷します。

※ 加工

商品によって、ガラスびんに印刷や表面処理などの加工をすることもあります。